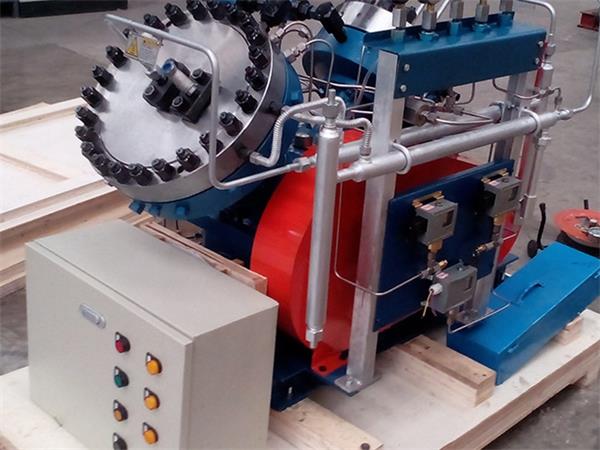

Een membraancompressor is een speciaal type compressor dat dankzij zijn unieke structuur en werkingsprincipe een belangrijke rol speelt in diverse sectoren.

1. Structurele samenstelling van een membraancompressor

De membraancompressor bestaat hoofdzakelijk uit de volgende onderdelen:

1.1 Aandrijfmechanisme

De compressor wordt meestal aangedreven door een elektromotor of verbrandingsmotor. De kracht wordt via een riemaandrijving, tandwieloverbrenging of directe verbinding overgebracht naar de krukas van de compressor. De functie van het aandrijfmechanisme is het leveren van een stabiele energiebron voor de compressor, zodat deze normaal kan functioneren.

Zo kan bijvoorbeeld bij sommige kleine membraancompressoren een eenfasige motor als aandrijfmechanisme worden gebruikt, terwijl bij grote industriële membraancompressoren krachtige driefasige motoren of verbrandingsmotoren worden ingezet.

1.2 Krukas drijfstangmechanisme

Het drijfstangmechanisme van de krukas is een van de kernonderdelen van de membraancompressor. Het bestaat uit een krukas, drijfstang, kruiskop, enz., die de rotatiebeweging van het aandrijfmechanisme omzet in de heen-en-weergaande lineaire beweging van de zuiger. De rotatie van de krukas drijft de drijfstang aan, waardoor deze heen en weer beweegt en de kruiskop in de schuif beweegt.

Zo worden krukassen bijvoorbeeld doorgaans vervaardigd uit hoogwaardige gelegeerde staalsoorten die nauwkeurig bewerkt en warmtebehandeld worden om voldoende sterkte en stijfheid te garanderen. De drijfstang is gemaakt van uitstekend gesmeed staal en zorgt door nauwkeurige bewerking en montage voor een betrouwbare verbinding met de krukas en de kruiskop.

1.3 Zuiger en cilinderhuis

De zuiger is het onderdeel dat in een membraancompressor rechtstreeks in contact staat met het gas. Deze zuiger voert een heen-en-weergaande beweging uit in de cilinder om het gas te comprimeren. De cilinderwand is meestal gemaakt van hoogwaardig gietijzer of gegoten staal, materialen met een goede drukbestendigheid. Tussen de zuiger en de cilinder worden afdichtingen gebruikt om gaslekkage te voorkomen.

De oppervlakte van de zuiger wordt bijvoorbeeld meestal behandeld met speciale coatings zoals verchromen of vernikkelen om de slijtvastheid en corrosiebestendigheid te verbeteren. Ook de keuze van de afdichtingscomponenten is cruciaal; hiervoor worden doorgaans hoogwaardige rubberen of metalen afdichtingen gebruikt om een goede afdichting te garanderen.

1.4 Membraancomponenten

Het membraan is een essentieel onderdeel van de membraancompressor. Het isoleert het gecomprimeerde gas van de smeerolie en het aandrijfmechanisme, waardoor de zuiverheid van het gecomprimeerde gas wordt gewaarborgd. Membraancomponenten bestaan doorgaans uit membraanplaten, membraanschalen, membraandrukplaten, enzovoort. Membraanplaten worden over het algemeen gemaakt van zeer sterk metaal of rubber, materialen met een goede elasticiteit en corrosiebestendigheid.

Zo worden metalen membraanplaten bijvoorbeeld meestal gemaakt van materialen zoals roestvrij staal en titaniumlegering, en worden ze door middel van speciale technieken bewerkt om een hoge sterkte en corrosiebestendigheid te verkrijgen. Het rubberen membraan is gemaakt van een speciaal synthetisch rubbermateriaal, dat goede elasticiteit en afdichtingseigenschappen heeft. De membraanplaat en de membraandrukplaat worden gebruikt om het membraan te fixeren, zodat het membraan tijdens gebruik niet vervormt of breekt.

1.5 Gasventiel en koelsysteem

De gasafsluiter is een onderdeel van een membraancompressor dat de in- en uitstroom van gas regelt. De werking ervan heeft direct invloed op de efficiëntie en betrouwbaarheid van de compressor. De gasafsluiter is meestal een automatische of een geforceerde afsluiter en wordt gekozen op basis van de werkdruk en de vereiste doorstroming van de compressor. Het koelsysteem wordt gebruikt om de warmte die de compressor tijdens bedrijf genereert te verminderen, waardoor de normale werking van de compressor wordt gewaarborgd.

Automatische kleppen gebruiken bijvoorbeeld meestal een veer of membraan als klepkern, die automatisch opent en sluit door veranderingen in de gasdruk. Een geforceerde klep moet worden aangestuurd door externe aandrijfmechanismen, zoals een elektromagnetische aandrijving, een pneumatische aandrijving, enzovoort. Het koelsysteem kan luchtgekoeld of watergekoeld zijn, afhankelijk van de bedrijfsomgeving en de eisen van de compressor.

2. Werkingsprincipe van een membraancompressor

Het werkingsproces van een membraancompressor kan worden onderverdeeld in drie fasen: aanzuiging, compressie en uitlaat.

2.1 Inademingsfase

Wanneer de zuiger naar rechts beweegt, neemt de druk in de cilinder af, opent de inlaatklep en stroomt gas van buitenaf via de inlaatbuis de cilinderwand in. Op dat moment buigt de membraanplaat naar links onder invloed van de druk in de cilinder en de druk in de membraankamer, waardoor het volume van de membraankamer toeneemt en er een aanzuigproces ontstaat.

Tijdens het inhalatieproces wordt bijvoorbeeld het openen en sluiten van de inlaatklep geregeld door het drukverschil binnen en buiten het cilinderblok. Wanneer de druk binnenin de cilinder lager is dan de buitendruk, opent de inlaatklep automatisch en stroomt het gas van buiten de cilinder in; wanneer de druk binnenin de cilinder gelijk is aan de buitendruk, sluit de inlaatklep automatisch en eindigt het inhalatieproces.

2.2 Compressiefase

Wanneer de zuiger naar links beweegt, neemt de druk in de cilinder geleidelijk toe, sluit de inlaatklep en blijft de uitlaatklep gesloten. Op dit punt buigt de membraanplaat onder invloed van de druk in de cilinder naar rechts, waardoor het volume van de membraankamer afneemt en het gas wordt samengedrukt. Naarmate de zuiger verder beweegt, neemt de druk in de cilinder continu toe totdat de ingestelde compressiedruk is bereikt.

Tijdens de compressie wordt de buigvervorming van het membraan bijvoorbeeld bepaald door het verschil tussen de druk in de cilinder en de druk in de membraankamer. Wanneer de druk in de cilinder hoger is dan de druk in de membraankamer, buigt de membraanplaat naar rechts, waardoor het gas wordt samengedrukt; wanneer de druk in de cilinder gelijk is aan de druk in de membraankamer, is het membraan in evenwicht en eindigt het compressieproces.

3.3 Uitlaatfase

Wanneer de druk in de cilinder de ingestelde compressiedruk bereikt, opent de uitlaatklep en wordt het gecomprimeerde gas via de uitlaatpijp uit de cilinder afgevoerd. Op dat moment buigt de membraanplaat onder invloed van de druk in de cilinder en de membraankamer naar links, waardoor het volume van de membraankamer toeneemt en de voorbereiding op het volgende aanzuigproces wordt ingeluid.

Tijdens het uitlaatproces wordt het openen en sluiten van de uitlaatklep bijvoorbeeld geregeld door het drukverschil tussen de druk in de cilinder en de druk in de uitlaatpijp. Wanneer de druk in de cilinder hoger is dan de druk in de uitlaatpijp, opent de uitlaatklep automatisch en wordt het gecomprimeerde gas uit de cilinder afgevoerd; wanneer de druk in de cilinder gelijk is aan de druk in de uitlaatpijp, sluit de uitlaatklep automatisch en eindigt het uitlaatproces.

3. Kenmerken en toepassingen van membraancompressoren

3.1 Kenmerken

Hoge zuiverheid van het persgas: Doordat het membraan het persgas scheidt van de smeerolie en het aandrijfmechanisme, wordt het persgas niet verontreinigd door smeerolie en onzuiverheden, wat resulteert in een hoge zuiverheid.

Goede afdichting: De membraancompressor is voorzien van een speciale afdichtingsconstructie die gaslekkage effectief voorkomt en de compressie-efficiëntie en veiligheid garandeert.

Soepele werking: Tijdens het werkproces van de membraancompressor is de bewegingssnelheid van de zuiger relatief laag en is er geen direct contact tussen metalen onderdelen, waardoor de werking soepel en geluidsarm is.

Sterk aanpassingsvermogen: Membraancompressoren kunnen worden aangepast aan diverse gascompressie-eisen, waaronder hoge druk, zeer zuivere gassen, brandbare gassen en explosieve speciale gassen.

3.2 Toepassing

Petrochemische industrie: gebruikt voor het comprimeren van gassen zoals waterstof, stikstof, aardgas, enz., waarmee grondstoffen en energie worden geleverd voor de chemische productie.

Voedings- en farmaceutische industrie: gebruikt voor het comprimeren van gassen zoals lucht en stikstof, waardoor een schone gasomgeving ontstaat voor voedselverwerking en farmaceutische productie.

Elektronische halfgeleiderindustrie: gebruikt voor het comprimeren van zeer zuivere gassen zoals stikstof, waterstof, helium, enz., waardoor een zeer zuivere gasomgeving ontstaat voor de productie van elektronische chips en halfgeleiders.

In de wetenschappelijke onderzoekspraktijk wordt het gebruikt om diverse speciale gassen samen te persen en een stabiele gastoevoer te garanderen voor wetenschappelijke experimenten.

Kortom, membraancompressoren spelen een belangrijke rol in veel sectoren vanwege hun unieke structuur en werkingsprincipe. Inzicht in het werkingsprincipe van membraancompressoren kan helpen om deze apparatuur beter te gebruiken en te onderhouden, en de efficiëntie en betrouwbaarheid ervan te verbeteren.

Geplaatst op: 12 september 2024